Our tool for managing your permission to our use of cookies is temporarily offline. Therefore some functionality is missing.

LA SOSTENIBILIDAD EN BMW

BMW Group marca nuevas pautas en el sector del automóvil con una estrategia de sostenibilidad coherente.

Para BMW Group, el placer de conducir va mucho más allá de la movilidad. Porque el tema de la sostenibilidad es para nosotros un tema central en el que no hacemos concesiones. Por el contrario, avanzamos hacia el futuro con una estrategia totalmente nueva y coherente, que no solo va mucho más allá de nuestro ámbito de influencia directa, sino que lleva el tema de la sostenibilidad a un nivel totalmente nuevo.

En los últimos años y décadas, ya hemos establecido estándares importantes en el equilibrio ecológico de nuestros vehículos, desde los recursos empleados hasta el porcentaje de reciclaje, pasando por el consumo de energía. En los próximos años, continuaremos desarrollando nuestra amplia estrategia de electrificación y ofreceremos 25 modelos eléctricos en 2023.

Sin embargo, el objetivo de la neutralidad climática y de la movilidad sin emisiones solo puede lograrse mediante una variedad de tecnologías de propulsión eléctrica. Por ello y con el fin de lograr una mayor flexibilidad en cuanto a las necesidades de nuestros clientes, seguiremos impulsando nuestro compromiso con el desarrollo de pilas de combustible de hidrógeno en un enfoque tecnológicamente neutro. En el IAA 2019 ya hemos presentado el BMW i Hydrogen NEXT. En un siguiente paso presentaremos en 2022 una pequeña serie del BMW i Hydrogen NEXT. De este modo, avanzamos paso a paso hacia un futuro respetuoso con el medio ambiente y libre de emisiones.

Oliver Zipse, presidente del consejo de administración de BMW AG„ NO OFRECEMOS SOSTENIBILIDAD CON BMW. HACEMOS QUE BMW SEA SOSTENIBLE “

SOSTENIBILIDAD EN EL BMW iX

80 %

de los residuos generados en todo el mundo en nuestro proceso de producción interna de 2,5 millones de vehículos al año en 2021 se someten al reciclado de materiales (93,4%) o al reciclado térmico (5,8%). Consulta el informe de BMW Group 2021 en

para obtener más información.

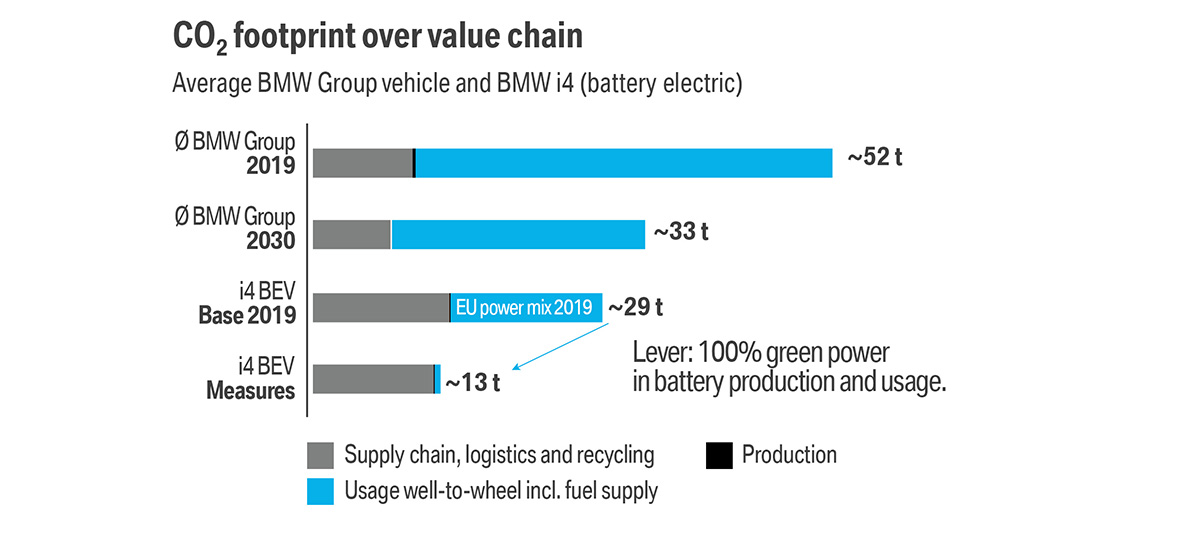

FUNDAMENTAL EN LA CADENA DE VALOR

Pensamos en la sostenibilidad de manera integral. Por eso, la tenemos en cuenta ya en el desarrollo y la producción de nuestros vehículos. Nuestro objetivo es crear una cadena de valor sostenible que cubra las necesidades con materiales reciclados y renovables, incluida la energía. Aún no hemos llegado a ese punto, pero ya hemos logrado avances decisivos. No solo el tratamiento de los recursos, sino también la reducción de las emisiones de CO2 desempeña un papel fundamental en el modelo de negocio de BMW Group. Debido a la creciente proporción de modelos eléctricos y a la producción intensiva en energía y recursos de la batería de alto voltaje, debemos integrar medidas especialmente amplias en cuanto a la reducción de CO2 a lo largo de la cadena de valor. Para ello, BMW Group establecerá, entre otras cosas, la huella de CO2 de la cadena de suministro de material como criterio de adjudicación para los proveedores, asumiendo así un papel pionero como primer fabricante de automóviles con objetivos concretos de CO2 para su cadena de suministro. Si no lo hiciéramos, la creciente electrificación provocaría un fuerte aumento de las emisiones de CO2 en la cadena de suministro. Estamos liderando el cambio de tendencia y nos hemos marcado como objetivo reducir las emisiones de CO2 en la cadena de suministro en un 20% en 2020 respecto a 2019.

20%

Reducción de las emisiones de CO2 generadas en la cadena de suministro de BMW Group por vehículo producido hasta 2030. Sin nuestras medidas, la creciente electrificación provocaría un aumento del 40% en las emisiones de CO2 por vehículo producido en la cadena de suministro. Estamos liderando el cambio de tendencia.

NUEVO CONCEPTO DE PRODUCCIÓN

Con la firma en 2001 del Programa de las Naciones Unidas para el Medio Ambiente, la "Declaración internacional sobre producción más limpia", nos comprometimos a minimizar tanto como fuera posible el impacto ambiental y el consumo de recursos en nuestra producción mundial. BMW Group, con sus sedes y plantas de fabricación, ya es un referente en eficiencia de recursos en cuanto a emisiones de CO2 reducidas. No solo queremos formar parte de un futuro sostenible, sino también impulsar la llegada hasta él. Por lo tanto, nos fijamos los objetivos más altos del sector para 2030. Para controlar y analizar las amplias medidas, hemos implementado sistemas de gestión ambiental en todas las plantas de producción existentes, que evolucionan y se optimizan constantemente. Esta es la única forma en que podemos cumplir las aspiraciones de efectividad de nuestros estándares y regulaciones.

Además del uso continuo y amplio de las energías y materias primas renovables en nuestra producción, marcamos el rumbo con nuestros procesos de reciclaje. Así, en la actualidad, el 99% de los residuos generados por nuestra producción interna mundial de 2,5 millones de vehículos al año se reciclan y reutilizan. Y siempre estamos trabajando para elevar aún más este listón.

USO DE MATERIALES SOSTENIBLES

Madera certificada FSC.

Kenaf

Caucho natural.

Econyl.

Aluminio

El 99%

de los residuos generados en nuestra producción interna mundial de 2,5 millones de vehículos al año se reciclan y reutilizan.

EL RECICLAJE COMO FACTOR CLAVE

En el camino hacia una producción sostenible, que ahorre recursos y esté preparada para el futuro, el reciclaje de materiales es un factor esencial que utilizamos como palanca. Junto con la planificación inteligente de nuestros productos, la reutilización de materiales en forma de sustancias recicladas también está firmemente anclada en nuestra cadena de valor añadido.

MATERIALES RECICLADOS

Siempre que sea razonable y viable desde el punto de vista técnico, medioambiental y económico, utilizaremos materiales reciclados y materias primas renovables, y queremos aumentar significativamente su proporción para 2030. Para nuestros dos recursos más importantes: aluminio de factor 4-6 y acero de factor 2-5. Ya hoy empleamos aproximadamente un 25% de acero secundario, hasta un 50% de aluminio secundario en determinados componentes y hasta un 20% de termoplásticos secundarios. Con ello, apostamos por la ingeniería del ciclo de vida para un reciclaje eficiente, ya que el uso de material secundario reduce considerablemente la huella de CO2.

RECICLAJE DE NUESTROS VEHÍCULOS AL FINAL DE SU VIDA ÚTIL

Aunque el viaje haya terminado para un BMW, sigue siendo una parte importante de la cadena de valor. En efecto, nuestros vehículos al final de su vida útil y sus componentes y materiales individuales no son residuos que hay que eliminar, sino una fuente esencial de materias primas secundarias. En 30 países, junto con los distribuidores nacionales, ya hemos regulado la retirada de vehículos al final de su vida útil y ofrecemos un reciclaje ecológico en más de 3.000 puntos de recogida. Por encima de todo, queremos asegurarnos de que nuestros vehículos eléctricos se reutilizan de forma transparente. La movilidad eléctrica no puede depender únicamente de los materiales primarios a largo plazo, por lo que el flujo de recursos subyacente debe cambiar. Por ejemplo, nuestros clientes tienen la posibilidad de entregar su vehículo en el Centro de reciclaje y desmontaje (RDZ) de Múnich. Aquí, además de recoger vehículos al final de su vida útil, se trabaja continuamente en nuevos conceptos y medidas para seguir desarrollando nuestros procesos de reciclaje.

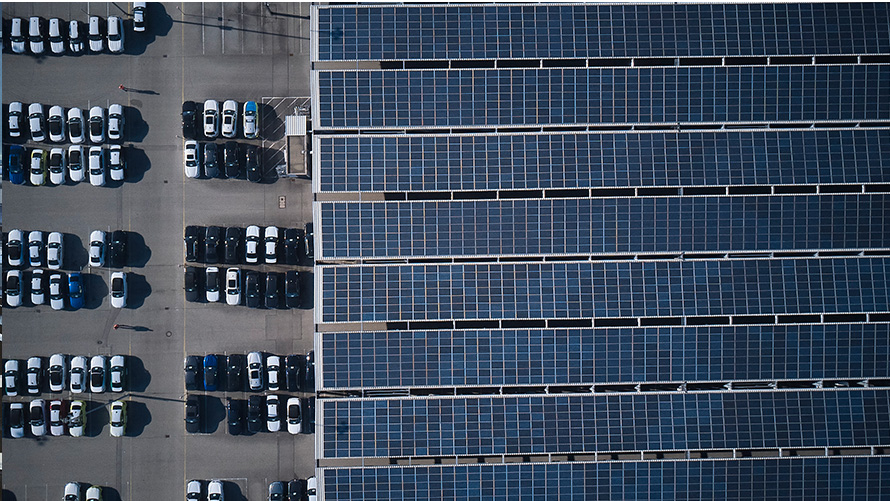

ELECTRICIDAD VERDE

Desde 2020, compramos toda nuestra energía eléctrica externa generada a partir de fuentes de energía renovables para usarla en las plantas de producción de BMW Group en todo el mundo.

EFICIENCIA ENERGÉTICA

BMW Group influye directamente en las emisiones de CO2 de sus propias plantas e instalaciones, y ya es un referente en cuanto a eficiencia en el uso de los recursos. Nuestra meta es reducir las emisiones de CO2 en un 80% por vehículo en comparación con 2019 en nuestras instalaciones para 2030. Desde 2020, obtenemos toda nuestra electricidad externa para la producción de fuentes renovables. Desde 2021, todos nuestros centros son neutros en emisiones de CO2 mediante compensaciones. Y a partir de 2021, nuestras plantas e instalaciones se volverán completamente neutrales desde el punto de vista climático: por un lado, reduciendo todo el consumo de energía y, por otro, utilizando únicamente energías renovables, que en gran medida producimos nosotros mismos. Para ello, invertimos de forma coherente en la optimización de la eficiencia energética de nuestras instalaciones y comprobamos in situ el mejor modo de obtener energía, por ejemplo, utilizando energía eólica, hidrógeno, biogás o biomasa o energía geotérmica. El uso de hidrógeno verde, cuya eficiencia en la producción de calor estamos estudiando en una planta piloto, Las respectivas cuotas de adquisición de electricidad externa e interna varían de un centro de producción a otro. puede desempeñar un papel importante en los lugares adecuados. Al mismo tiempo, optimizamos la eficiencia energética de nuestra producción: reducimos la necesidad de calefacción reutilizando más calor residual de los procesos y asegurando circuitos térmicos. Gracias al uso de medios digitales como Data Analytics, reducimos el consumo de energía mediante un control inteligente, al tiempo que minimizamos la cantidad de piezas desechadas.

EN NUESTRAS PLANTAS DE PRODUCCIÓN SE RESPIRA SOSTENIBILIDAD

BMW Group Planta de Leipzig.

Aquí la eficiencia está en el aire: la planta de BMW Group en Leipzig es una de las plantas de producción de vehículos más modernas y sostenibles del mundo. Se fabrican desde 2013 automóviles con propulsión eléctrica y carrocerías de construcción ligera de carbono. Como primera fábrica de automóviles de toda Alemania, la planta funciona en gran medida con electricidad procedente de cuatro aerogeneradores propios. Con la innovadora granja de unas 700 baterías de alto voltaje BMW i3, adoptamos simultáneamente varias medidas con el fin de lograr una producción eficiente en recursos y energía. Por un lado, trabajamos constantemente para prolongar la vida útil de las baterías. Por otro lado, la granja de baterías almacena el excedente de energía procedente de las turbinas eólicas para aportarlo en momentos de suministro insuficiente de electricidad. De esta manera, contribuimos a la estabilidad de las redes públicas de electricidad.

BMW Group Planta de Dingolfing.

Líderes gracias a medidas radicales: como la mayor fábrica de vehículos de BMW Group en Europa, la planta de Dingolfing ha registrado, con el uso de tecnologías de fabricación e instalaciones de producción innovadoras, una reducción de un tercio tanto en el consumo de recursos como en las emisiones en los últimos diez años. La nueva central energética para la producción de electricidad y calor de alta eficiencia mediante la cogeneración marca un hito en la reducción del consumo de energía. Esta convierte el gas en electricidad y utiliza el calor resultante como fuente de energía. Gracias a las instalaciones de cogeneración y a una de las mayores instalaciones de recarga fotovoltaica de Alemania, la planta cubre actualmente casi la mitad de sus propias necesidades de electricidad. Las necesidades restantes se cubren exclusivamente con electricidad verde procedente de proveedores de energía externos. Las exigencias de la estrategia de sostenibilidad de toda la empresa son elevadas especialmente en la gestión de residuos y desechos. Una vez más, la planta de Dingolfing alcanza valores máximos gracias a medidas de reciclaje eficientes, como la innovadora fábrica de prensado, con una tasa de reciclaje del 99,8%.

BMW Group Planta de Shenyang.

Más innovación, menos emisiones. Además de nuestras plantas de producción en Europa y Brasil, para las que ya compramos exclusivamente electricidad procedente de fuentes renovables, en 2018 introdujimos en nuestras plantas de Shenyang el sistema fotovoltaico más potente de BMW Group hasta la fecha, con una potencia máxima de 15,1 megavatios.

LA RESPONSABILIDAD ES NUESTRO MOTOR

Con proyectos como “Cobalt For Development”, llevamos nuestra estrategia de sostenibilidad paso a paso a nuestro entorno y, con ello, a todas las fases de nuestra cadena de valor. A través de nuestras directrices, pero también a través del apoyo y la promoción, podemos garantizar que nuestros socios en la cadena de suministro cumplan nuestros altos estándares sociales y ambientales.

El 100%

de energía verde se ha establecido contractualmente desde 2020 con nuestros proveedores para la producción de las celdas de batería que utilizamos.

NUESTRAS BATERÍAS DE ALTO VOLTAJE: UNA HISTORIA DE ÉXITO

Reutilización de nuestras celdas de batería.

Eficiente hasta el último voltio: Recuperamos todas las baterías de alto voltaje de BMW usadas en todo el mundo, aunque no exista obligación legal. Nuestras baterías para vehículos se utilizan en su “segunda vida” como sistemas de almacenamiento estacionarios con los que equipamos sucesivamente nuestras instalaciones en todo el mundo. De este modo, integramos las energías renovables en la red eléctrica, aumentamos su estabilidad y reducimos los costes energéticos para los consumidores. Y seguimos avanzando así hacia el objetivo de la producción libre de CO2. El mejor ejemplo de esto es nuestra planta de BMW Group en Leipzig con una granja de unas 700 baterías BMW i3. Como almacenamiento intermedio de energías renovables, estas ayudan a almacenar el exceso de energía eólica y la integran nuevamente en la red eléctrica. También reducen los costes energéticos para la producción.

Reciclaje de nuestras celdas de batería.

Para las baterías que ya no se pueden usar como almacenamiento estacionario, logramos una tasa de reciclaje que aumenta constantemente. Así se producen materiales reciclados de gran calidad para la nueva producción de nuestras baterías de iones de litio. Junto con el especialista alemán en reciclaje Duesenfeld, hemos desarrollado un procedimiento que permite alcanzar una tasa de reciclaje de hasta el 96% de los materiales: entre ellos grafito y electrolito. Actualmente solo quedan termoplásticos humedecidos con electrolito, según el procedimiento.

Eficiencia de recursos de nuestros proveedores.

Pioneros ya antes de la producción: como pioneros en sostenibilidad, nuestra palabra tiene un gran peso también entre nuestros proveedores, y lo aprovechamos. Hemos acordado contractualmente con nuestros fabricantes de celdas que en la producción externa de nuestra quinta generación de celdas de baterías se utilice únicamente energía verde. Esto se traducirá en un ahorro total de alrededor de 10 millones de toneladas de CO2 para 2030, aproximadamente igual a la cantidad de CO2 que emite cada año una gran ciudad como Múnich. Como participantes en Carbon Disclosure Projects (CDP), ayudamos a nuestros proveedores a adoptar medidas para reducir las emisiones de CO2 y aumentar la proporción de energías renovables.